利用原料经预处理(催化、纳米切削)可改变其粒度与种类,使原料达到纳米级。处理过的单质硼、碳可以在以下条件下反应:1)真空脉冲电流,可获得粒度400nm的粉料;2)还原性气氛条件下(如氢气、一氧化碳等)在低温(800~900℃)可获得粒度100nm的粉料;3)惰性气氛条件下(氩气)在1950℃下可获得粒度150~500nm的粉料。

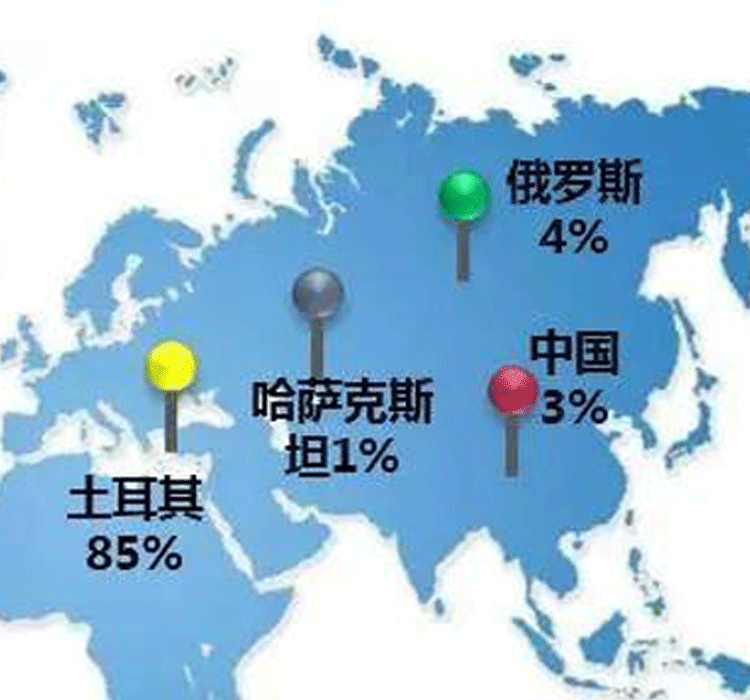

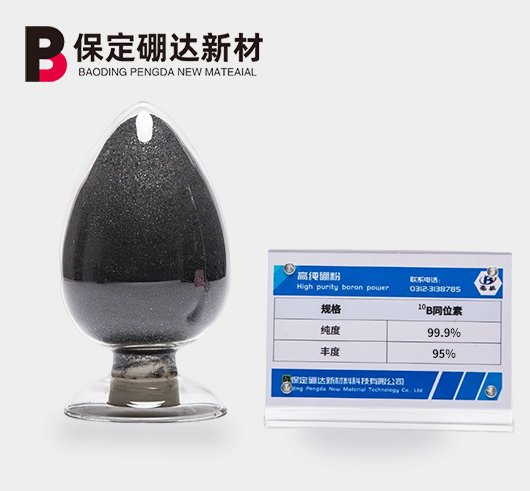

在原料选择上,硼原料通常选择无定型硼粉,碳原料选择石墨或者高纯碳粉。产物的纯度高,但因过程中原料扩散缓慢、原料昂贵而不被广泛应用于工业生产。

2、碳热还原法

碳热还原法应用广泛,是碳化硼实际生产中的主流方法。该方法是在惰性气氛条件下(Ar)用石油焦、碳粉(可来自农作物的炭化表壳)还原硼酸、氧化硼的工艺方式。主要反应条件有以下两种:

(1)电弧炉碳热还原法。该方法利用三相交流电在炉中产生的高温弧光来达到反应条件,工业中的电弧炉多为5000和30000kVA,最高可以达到2500℃。该方法在高温下有大量的CO产生,同时温度过高会降低原料的利用率。

(2)碳管炉碳热还原法。该方法较于电弧炉的优点是不存在区域温度不均的而造成的过程进行不彻底,且成本较高。

3、镁热还原法(自蔓延高温合成SHS)

利用反应物在过程中的反应热来提供目标过程的热量来制备材料的过程为自蔓延。通常以碳粉、氧化硼、镁粉为原料造球,在惰性气氛条件下(Ar)在碳管炉(也可以用其他热源)中于1100℃进行,后经酸洗除杂。该法可以迅速、低耗地获得小粒度的粉料,但是过程中的产物粒度分布较散,不易控制大小。

4、化学气相沉积法(CVD)

化学气相沉积法原理是利用气相与固相表面的相互作用,在高温下分解得到薄膜的技术。通常利用有碳元素和硼元素的气象作为原料,最常用的是三氯化硼和甲烷氢气气氛作为原料可得到一定厚度的薄膜,最常见的是棒状和纤维状。影响薄膜厚度的主要因素是时间、催化剂和温度。